James Clerk Maxwell descubrió las microondas en 1864 y su existencia fue demostrada por primera vez en 1888 por el físico alemán Heinrich Hertz.

Se usaron en primer lugar en la fabricación de radares y por casualidad se descubrió en 1945 su capacidad de generar calor, que llevó a la creación del horno microondas doméstico. Hoy en día se usan en múltiples aplicaciones en el campo de las telecomunicaciones, como radiodifusión y la telefonía móvil.

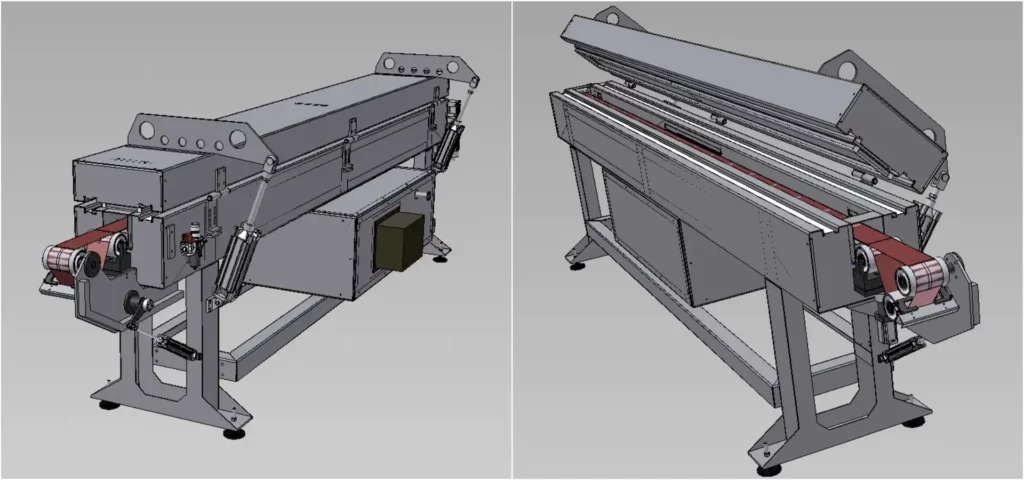

Un generador de microondas industrial es un equipo diseñado para emitir energía electromagnética. Aunque se habla de radiación electromagnética, debemos recordar que se trata de radiaciones no ionizantes.

Las microondas pueden ser generadas de varias maneras, que podemos dividir en dos categorías: dispositivos de estado sólido y dispositivos basados en tubos de vacío.

Los generadores de estado sólido para microondas están basados en semiconductores de silicio o arseniuro de galio, mientras que los generadores basados en tubos de vacío operan teniendo en cuenta el movimiento de un electrón en el vacío bajo la influencia de campos eléctricos y magnéticos, entre los que se incluyen el magnetrón, klistrón, y el girotrón.

En los procesos industriales de calentamiento por microondas, que requieren habitualmente potencias altas, se usan hoy en día principalmente generadores basados en un magnetrón, que transmite directamente o mediante guías de ondas la energía electromagnética a la cavidad dónde se coloca el producto a procesar. Las frecuencias usadas son las de 2,45 Ghz (como en el caso de los hornos microondas domésticos) y 915 MHz.

Para entender el proceso de generación de calor por microondas, debemos tener en cuenta los parámetros esenciales: la intensidad del campo eléctrico, la frecuencia y las propiedades dialécticas del material, según la ecuación siguiente

dónde

P´´´ = densidad de energía volumétrica medida en W / m 3

f = frecuencia de funcionamiento medida en hertz

εo = permitividad del espacio libre = 8.85 x 10-12 AS / Vm

ε r´´ = factor de pérdida dieléctrica = parte imaginaria de la permitividad compleja

Ε = intensidad del campo eléctrico medida en V / m (valor efectivo)

El factor de pérdida depende tanto de la frecuencia como de la temperatura.

Como regla general, se puede decir: cuanto mayor sea el factor de pérdida de una sustancia, mejor se puede calentar la sustancia en un campo de microondas. El agua y todas las sustancias acuosas poseen un factor de pérdida elevado y, por tanto, absorben extraordinariamente bien la energía de alta frecuencia y la energía de microondas. Dependiendo de su comportamiento de absorción frente a la radiación de microondas, los materiales se pueden clasificar en tres grupos:

- absorbentes, p. ej. agua (εr ’’ = 12 a 25 ° Celsius), sustancias acuosas (prácticamente todos los alimentos), diversos tipos de plásticos

- transparentes, p. ej. vidrio de cuarzo de porcelana (εr ’’ = 0.0023), Teflón

- reflectores, p. ej. metal, grafito

Hasta un factor de pérdida de aproximadamente εr ’’ = 0.01, las sustancias aún se pueden calentar en un campo de microondas. Si el factor de pérdida está por debajo de este valor, aún podría existir la posibilidad de mezclar aditivos con factores de pérdida más altos que, sin embargo, no deberían cambiar las propiedades deseadas de la sustancia.

Para aplicaciones especiales, se pueden generar intensidades de campo excepcionalmente altas dentro de los materiales calentados después de llevar a cabo procedimientos de optimización específicos.

Si el factor de pérdida de una sustancia cambia demasiado en relación con la temperatura, puede producirse un calentamiento irregular.

Por ejemplo, al descongelar un producto congelado, las partes descongeladas absorben las microondas más intensamente que las áreas congeladas.

Por lo tanto, se produce un calentamiento del agua de acuerdo con la distribución de la intensidad de campo en la cavidad, que depende del generador de microondas utilizado, la calidad, el número y los sistemas de acoplamiento de microondas, la geometría de la cavidad, la geometría y las propiedades físicas (εr ») del material a calentar y las características de reflexión de las paredes metálicas circundantes.

| Material |

Temperatura en °C |

Penetración en cm |

| agua |

45 |

1,4 |

| agua |

95 |

5,7 |

| hielo |

-12 |

1100 |

| pan |

25 |

2 … 5 |

| patata |

25 |

0,9 |

| zanahoria, guisante |

25 |

1 |

| carne |

25 |

0,9 … 1,2 |

| papel |

25 |

20 … 60 |

| madera |

25 |

8 … 350 |

| caucho |

25 |

15 … 350 |

| porcelana |

25 |

56 |

| resina epoxy (Araldite CN-501) |

25 |

4100 |

| teflon |

25 |

9200 |

| cuarzo |

25 |

16000 |

Ejemplos de penetración de las microondas de diferentes materiales a 2450MHz